新闻资讯

News Center

热交换器使用维护说明

发布时间:

2023-07-13

热交换器使用维护说明

一、产品说明

1、名词解释:热交换器是用来使热量从热流体传递到冷流体,以满足规定的工艺要求的装置,是对流传热及热传导的一种工业应用。本使用维护说明特指船用发动机用,专用于柴油机冷却液冷却的换热设备,一般分为管壳式和板式两种。本使用维护说明重点介绍的是管壳式热交换器。

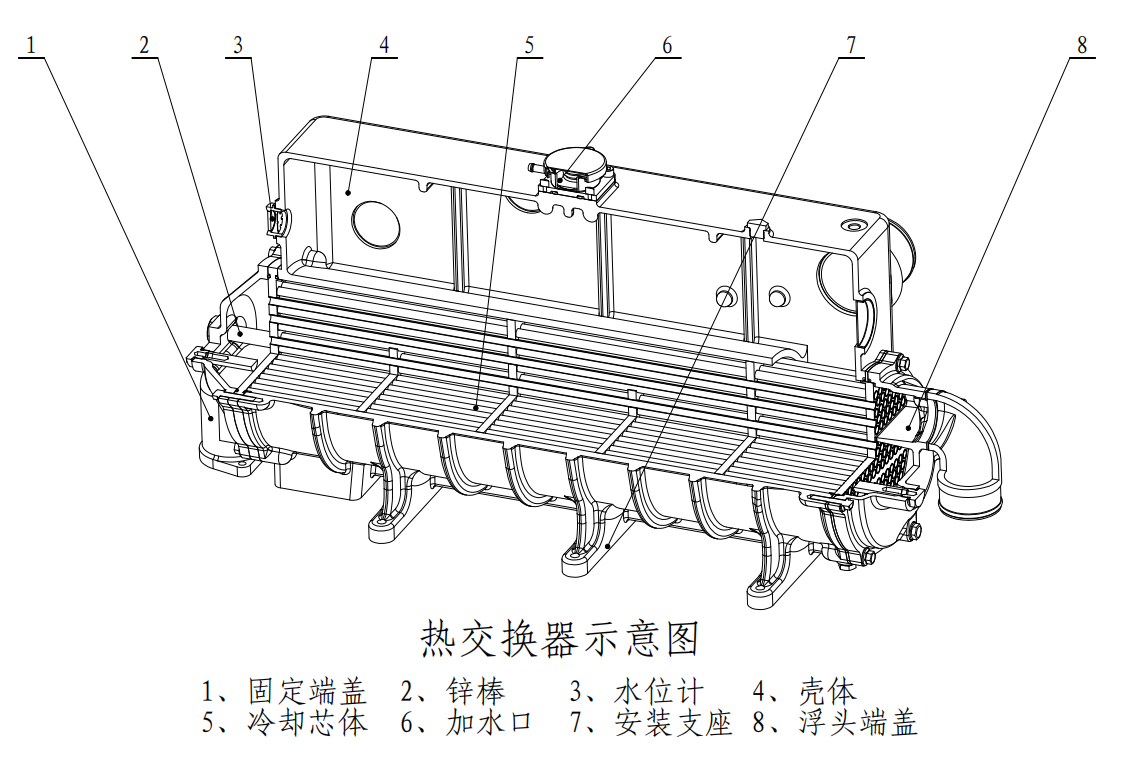

2、结构介绍:该系列热交换器采用浮头式结构,结构形式及零部件名称见下图:

该系列热交换器是由固定端盖、壳体、冷却芯体、浮头端盖等零部件组成,冷却芯体管板与冷却管采用钎焊方式连接,结构可靠稳定。冷却芯固定端与浮头端均采用密封圈双密封结构。

固定端盖、浮头端盖均安装有防腐锌块,以延长热交换器的使用寿命。

二、使用过程注意事项

1、海水泵选择:

热交换器冷却管的规格、排布和数量是按照海水泵的流量进行合理计算来设计的,所以一定要使用机带海水泵进行海水循环供水。采用其他方式供水,水流量不随转速变化,极易造成过冷。如果水流量水压过大会造成热交换器寿命降低和损坏。

2、补充冷却液:

柴油机运行过程中,冷却液蒸发会发生损耗,发动机启动前观察水位计水位情况,及时补充冷却液。

3、停机放水:

如果停用期不超过三天,且不具备冷冻条件的情况下,可以不排干冷却器中的海水(河水)或冷却液,否则,应排尽腔内海水(河水)或冷却液。因为海水沉积在管内对管板、铜管、端盖等材料是有危害的,将直接影响使用寿命。冬季环境温度低于0度时,容易导致热交换器冻裂。

4、冷却液选择:

热交换器加水口内应按照要求添加符合浓度型号要求的冷却液,不能随意添加其他水介质,否则容易造成内循环管路的腐蚀和积垢。

5、开式水路使用过滤网:

海水泵取水口应安装有过滤装置,保证杂质及污物不带入开式水路循环系统,否则极易造成海水管路的堵塞造成热交换器换热性能下降和使用寿命降低。

6、停机:

当热交换器出现下列情况之一时,应停止使用并查明原因:

(1)水温升高报警;

(2)加水口有大量水持续溢出;

(3)其余可见部位渗漏;

(4)其它异常情况。

三、维护保养注意事项

1、防腐锌棒检查:

每运行250小时检查锌棒腐蚀情况,腐蚀量超过2/3或短于10mm必须进行更换。

2、海水、冷却液腔清洗:

用户根据实际使用环境的恶劣情况定期或每半年对热交换器海水、冷却液腔进行清洗。

(1)隔离设备系统,并将热交换器海水腔里面的水排放干净。

(2)采用高压水清洗各管道内存留的淤泥、藻类等杂质后,封闭系统。

(3) 在隔离阀和换热器间装上球阀(不小于1英寸=2.54厘米),进水和回水口都应安装。

(4)接上输送泵和连接导管,使清洗剂从换热器的同一腔室进口泵入,从另一出口流出。

(5)反复循环清洗到推荐的清洗时间(至少1小时)。随着循环的进展和沉积物的溶解,反应时产生的气体也会增多,应随时通过放气阀将多余的空气排出。随着空气的排出,换热器内的空间会增大,可加入适当的水,不要一开始就注入大量的水,可能会造成水的溢出。

(6)循环中要定时检查清洗剂的有效性,清洗剂浓度降低时可适当添加。

(7)达到清洗时间后,回收清洗溶液。并用清水反复冲洗换热器,直到冲洗干净。

(8)条件不允许时,可以将热交换器固定端盖、浮头端盖拆除,将冷却芯取出进行清洗,固定端盖及浮头端盖内的污物直接用水冲刷,冷却管内污物及水垢用管刷带水洗刷,或用高压水枪对管内管外进行清洗。清洗效果不佳时,可将冷却芯放到清洗溶液里采用超声波清洗设备进行清洗,清洗剂选用碱水或工业清洗剂等。清洗完成后按照拆装顺序进行复装,复装时注意冷却芯方向,密封圈密封垫片失效变形必须进行更换,复装后装机前对热交换器进行密封性压力试验,试验压力为工作压力的1.5倍,历时5分钟不渗漏。

四、故障判定及处理

1、换热性能下降,水温升高报警

原因:(1)冷却管内外表面积垢,导致换热性能下降。

(2)冷却管内异物堵塞造成冷却管内水流分布不均及冷却水压力损失加大水流量减小造成换热性能下降。

处理:按照“三、维护保养注意事项中的2、海水管路清洗”相关内容进行处理。

2、加水口有大量水持续溢出

原因:一般情况冷却管发生破损的可能性较大,海水渗入冷却液中,由于海水泵的压力大于壳体内冷却液压力,海水持续渗漏进冷却液并从加水口溢出。

处理:用管塞堵住渗漏冷却管的两端管孔,堵塞管子数量不应超过管子总数的5%。复装后进行压力密封试验,试验压力为工作压力的1.5倍,历时5分钟不渗漏。

3、其余可见部位渗漏

(1)固定端盖、浮头端盖渗漏

原因:未按要求进行更换锌棒维护造成固定端盖、浮头端盖腐蚀渗漏。(结构不合理导致结构性损坏除外)

处理:使用金属胶粘剂进行局部修补或更换。

(2)固定端盖与固定管板间、固定管板与壳体间、或壳体与浮头端盖间渗漏

原因:结合面密封垫片或密封圈老化导致密封失效。

处理:更换密封垫片或密封圈。

(3)壳体渗漏

原因:本身存在缺陷长期使用后腐蚀造成。(结构不合理导致结构性损坏除外)

处理:使用金属胶粘剂进行局部修补或更换。

更多新闻